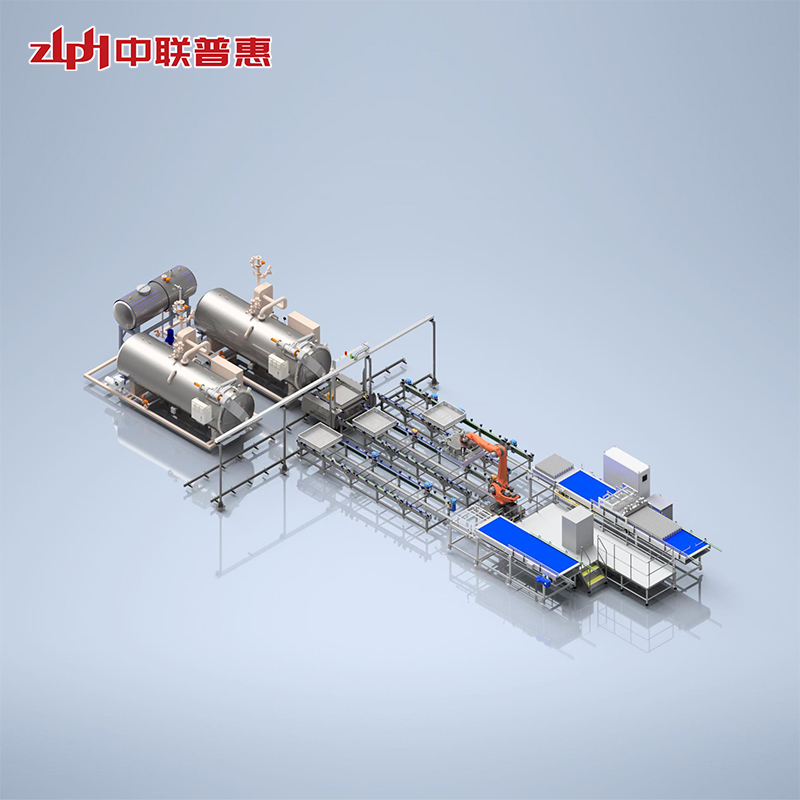

PEボトル製品ロボットの積み下ろし殺菌生産ライン:インテリジェントな損傷防止、食品の安全性を厳格に守る

食品・飲料業界では、PE素材のボトル製品は耐腐食性に優れ、コストが低いことから広く使用されています。しかし、従来の殺菌工程における機械的なローディング・アンローディング方式は、ボトル本体の押し出し変形、ラベルの摩耗、ボトルの転倒による殺菌ムラのリスクなどを引き起こしやすいという問題がありました。ZLPHは、食品・飲料業界の特殊な衛生要件に対応するため、食品グレードのPEボトルロボットローディング・アンローディング殺菌生産ラインを開発しました。ロボットのフレキシブルグリップ技術と食品グレードの治具の革新により、ローディングからアンローディングまでの微細な工程制御を実現し、企業の製品品質と生産効率の向上に貢献します。

I. 食品・飲料業界特有の課題と解決策

主な課題

ボトル保護の需要の高さ

食品・飲料用のPEボトルの多くは、ラベル貼りまたはホットスタンプ加工が施されています。従来の機械式グリッパーは、ボトルの出し入れ時にラベルを傷つけやすく(損傷率は1.2%)、製品の外観品質の合格率に影響を与えます。

ボトルの転倒による滅菌リスク

手動または従来の機械による充填時にボトルが傾くと、熱伝達が不均一になります。レトルト微生物の過剰増殖のリスクが高まります。

厳格な食品グレードの衛生要件

積み込みおよび積み下ろし設備は、FDA や イギリス 14881 などの規格に準拠する必要があります。従来の金属製の固定具は腐食しやすく、清掃が難しく、汚れが目立ちます。

ZLPHイノベーティブソリューションズ

ロボット + 食品グレードの4面クランプ治具:ゼロダメージハンドリング

フレキシブルグリップ技術

食品グレードの6軸ロボット(FDA認証コーティング表面処理済み)と四面クランプシリコン治具を使用し、空気圧センサーが把持力を動的に調整することで、PEボトルのハンドリング時に均一な力を確保します。例えば、500mlボトル飲料の場合、この治具はボトル本体の曲率に正確にフィットし、押し出しによるボトルネックの割れを防止します。

転倒防止4面クランプ技術

この治具は四面クランプ構造を採用し、食品グレードのシリコンパッド(接触面積はボトル円周の80%に増加)を介してボトル本体を均一にフィットさせます。また、空気圧センサーが把持力をリアルタイムで調整します。ロボットの動作軌道最適化と組み合わせることで、ボトル本体は把持および積載プロセス全体を通して安定した状態を維持し、転倒率を業界平均の3%から0.1%未満に低減します。

滅菌トレイ設計:食品グレードの高効率滅菌

オープントレイ構造

フローガイド溝が組み込まれた 304 ステンレス鋼滅菌トレイに 体育 ボトルを直接積み重ねることで、滅菌中に蒸気/水が均一に浸透し、熱分布の均一性が 98.5% まで向上します (従来のケージ構造では 85% しか達成できません)。

コンパクトで衛生的なレイアウト

積み込みおよび積み下ろしエリアは、衛生上の死角のないステンレス鋼 304 フレーム + 丸みを帯びた角のデザインを採用しており、障害物がありません。304 ステンレス鋼滅菌トレイは、素早く分解して CIP オンライン洗浄システムに接続できるため、1 回の洗浄時間が 15 分に短縮され、食品企業の毎日の複数サイクルの洗浄ニーズに対応できます。

フルプロセス自動化:効率と安全性の二重の向上

高速精密動作

ロボット1台で1時間あたり10,000~15,000本のボトルを処理可能(ボトルの種類によって調整可能)。これは、手作業による積み込み・積み下ろしに比べて8~10倍の効率向上となります。500mlボトル飲料を例にとると、この生産ラインは1分間に250本のボトルを生産し、高速化に対応しています。レトルト(1時間あたり6バッチ)。

食品グレードデータのトレーサビリティ

このシステムは、バッチ固有のロード/アンロード時間、滅菌温度 (精度 ±0.3°C)、圧力曲線などのデータを自動的に記録し、食品グレードの MES システムに保存して、規制トレーサビリティのための ハサップ 準拠の品質検査レポートを生成します。

II. 滅菌セクションのプロセス詳細

自動ローディング:均一な滅菌のための正確な位置決め

ボトルの向きの認識とトレイへの積載計画

ロボットはPEボトルを掴んだ後、上部の視覚カメラでキャップの向き(例えば、不正開封防止リングの向き)を検出し、すべてのボトルが304ステンレス鋼製の滅菌トレイに垂直に積み重ねられていることを確認します。列間隔は±1.5mmに制御されています。ボトル口の上向き偏差は2°未満に抑えられており、内容物の沈殿による滅菌不完全を防止します。

衝突防止バッファ設計

304ステンレス鋼製の滅菌トレイの縁には、食品グレードのシリコン製衝突防止ストリップが施されています。ロボットはボトルを置く際にソフトランディングモード(降下速度≤50mm/s)を使用し、ボトルとトレイ間の衝突による損傷を軽減します。

インテリジェント滅菌:食品グレードの滅菌プロセスの最適化

シームレスレトルト ドッキング

ロボットは±2mmの位置決め精度を実現し、304ステンレス鋼の滅菌トレイをスプレーノズルにスムーズに押し込みます。レトルト低酸性食品の場合、高温高圧殺菌プログラム(121℃/30分)が自動的に調整され、病原菌を確実に除去します。

熱分布シミュレーション検証

システムに組み込まれた殺菌プロセスシミュレーションモジュールは、ボトルの種類と内容物の特性を入力して熱浸透曲線をプレビューし、充填密度と殺菌時間を最適化して過剰殺菌による風味の損失を回避します(例:ビタミン C 保持率は 92% に増加)。

ロボットによる精密荷降ろし:食品グレードの無損傷作業

滅菌後、ロボットは治具を通してPEボトルを直接掴み、304ステンレス鋼製滅菌トレイから取り出し、50mm/秒以下の安定した速度でコンベアラインに積み込みます。これにより、従来のボトルの反転や振動による荷降ろしによるボトルへの衝撃を回避できます。工程全体で視覚ガイダンスを用いた正確な把持により、液面の揺れを90%削減し、ボトルの損傷率を0.05%まで低減します。荷降ろしされた304ステンレス鋼製滅菌トレイは、ロボットによって集中的に回収され、指定されたエリアに搬送されます。

3. 食品・飲料業界への応用事例

事例:ボトル飲料企業の生産ラインのアップグレード

顧客ニーズ

500ml 体育 ボトル入り飲料の殺菌中に発生するラベルの破損 (元の破損率 1.8%) とボトルの転倒 (転倒率 2.5%) を解決し、ピークシーズンの需要を満たすために生産能力を増強します。

ZLPHソリューション

食品用ロボット2台とスプレー4台を配備レトルトシリコン固定具と 304 ステンレス鋼滅菌トレイを使用し、CIP 洗浄システムをサポートする、連動した生産ラインです。

実施結果

品質の改善: ラベルの破損率は 0.2% に減少、転倒率は 0.1% 未満、微生物の過剰増殖率は 0.5% から 0.05% に減少。

効率性の向上: 1 シフトあたりの生産能力が 120,000 本から 300,000 本に増加し、ラインあたり 5 人分の人件費が削減されました。

衛生コンプライアンス: FDA、イギリス 14881 などの認証監査に合格し、清掃効率が 60% 向上し、毎日の 3 交代制の連続生産ニーズを満たしています。

IV. 食品産業特有の技術向上の方向性

低炭素省エネソリューション

サーボモーター省エネロボットを導入し(従来モデルに比べてエネルギー消費量を35%削減)、レトルトエネルギー回収システムを最適化して蒸気消費量を20%削減し、食品企業のグリーン生産目標に沿っています。

ボトル入り飲料などの細分化された生産ラインの詳細な構成については、カスタマイズされたソリューションについて ZLPH のマーケティング部門にお問い合わせください。

弊社の ZLPH レトルトについて詳しく知りたい場合や、協力の可能性を探りたい場合は、セールシェイリー@zlphretort.com までメールでお問い合わせいただくか、+86 15315263754 まで ワッツアップ でご連絡ください。